1 应用范围

适用于“石灰石-石膏法”和“石灰-石膏法”烟气脱硫,向脱硫系统内添加复合脱硫催化剂,可以通过催化作用提高脱硫效率,减少脱硫剂用量,显著降低脱硫系统能耗。

2 技术背景

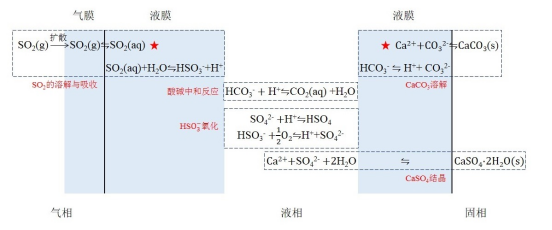

以“石灰石-石膏法”烟气脱硫工艺为例,该脱硫方法技术成熟、脱硫效率高,吸收剂来源丰富、价格低廉,是使用最广泛的烟气脱硫方法。该法以石灰石为脱硫吸收剂,将石灰石块破碎磨成细粉状与水混合制成浆液,石灰石浆液经过浆液循环泵被打入吸收塔与烟气充分接触、混合,使得烟气中的SO2与浆液中的CaCO3以及鼓入的强制氧化空气发生化学发应,最终生成石膏,达到脱除SO2的目的。具体的化学反应过程如图1所示。

图1 湿法脱硫反应过程

如图1所示,“石灰石-石膏法”烟气脱硫的反应过程包括SO2的溶解与吸收、CaCO3的溶解与电离、酸碱中和反应、HSO3-的氧化、沉淀的产生等步骤。而该方法脱硫反应的速率控制步骤,主要受限于两个过程(图1中带红星号的过程):

(1)SO2在气液相界面上传质与溶解,并转入液相的过程。

(2)CaCO3的溶解、电离与扩散的过程。

这两个反应的反应速度都比较慢。首先关于SO2,双膜理论认为气相和液相之间存在着稳定的相界面,界面两侧各有一个很薄的停滞膜,即气膜和液膜,而气体在气膜和液膜的扩散速度较慢。为了促进SO2气体的溶解,往往需要很大的液气比(约为15L/m3或更高),以增大吸收表面积,但这也带来了电耗高和运行费高的问题。另外,CaCO3溶解度小,其液相传质能力也比较低,这就直接造成了脱硫反应速率和脱硫率的瓶颈。

3 脱硫催化/增效原理

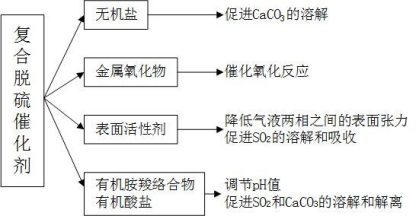

针对“石灰石—石膏法”烟气脱硫工艺的缺点和瓶颈,广州绿华环保科技有限公司研发了复合脱硫催化剂,用于优化脱硫过程,提升脱硫效率,降低运行成本。复合脱硫催化剂的主要成分和作用机理如图2所示。

图2 复合脱硫催化剂成分及作用

复合脱硫催化剂主要由无机盐、金属氧化物、表面活性剂、有机胺羧络合物或有机酸(盐)中的一种或一种以上化合物组成,可以根据烟气脱硫系统的需要,进行组合复配,已达到最优的脱硫效率和性价比。无机盐可以促进石灰石的溶解;微量金属氧化物作为催化剂加快氧化反应速率;表面活性剂可以降低气液两相之间表面张力,减小体系自由能,进而提高吉布斯吸附能力,加快SO2吸收速率;有机胺羧络合物或有机酸盐可以调节pH值,为液体环境提供缓冲作用,既可加快SO2在气膜和液膜之间的传质速率,也可加快CaCO3的溶解速率。

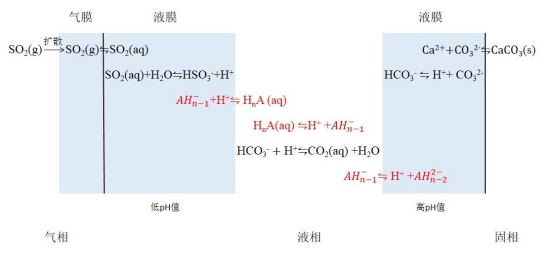

图3 有机添加剂作用机理图

有机胺羧络合物或有机酸盐促进SO2和CaCO3溶解的具体机理如图3所示。SO2溶解于水电离出H+,所以气液两相界面处是低pH值;CaCO3溶解于水电离出CO32-,CO32-会与溶液中的H+反应生成HCO3-,所以固液两相界面处是高pH值。pH值介于碳酸和亚硫酸之间的有机添加剂可以作为缓冲剂,一方面是AHn-1-可以与H+反应生成HnA,这个反应消耗H+,所以促使SO2溶解电离的反应平衡向右进行,即促进了SO2的溶解;另一方面HnA和H+可与C反应,同样促进了CaCO3的溶解。而且将pH值控制在5~6,还可以有效防止塔内设备结垢。

4 产品优势

(1)提高脱硫效率,无需进行设备扩容改造,轻松达到超低排放要求;

(2)减少浆液循环强度,降低液气比,显著降低系统能耗;

(3)增强CaCO3的反应活性,提高吸收剂的利用率,进而减少石灰石用量;

(4)防止浆液结垢和堵塞,提高系统可靠性和稳定性;

(5)既适用于各种燃煤锅炉和工业窑炉烟气脱硫,也适用于燃煤气、燃油、燃生物质等其他燃料锅炉和窑炉烟气脱硫,应用范围广泛。

5 技术指标

型号 | DSC-I | DSC-II |

外观 | 灰白色粉粒状 | 白色粉状 |

pH值(1%水溶液) | 4.5-7.5 | 5.5-8.5 |

密度(g/cm3) | 1.2-1.5 | 1.0-1.4 |

水不溶物(%) | <2.0 | <0.5 |

氯离子(%) | <0.1 | <0.1 |

6 使用方法

首先,可在浆液循环回路的任意位置加入,根据燃煤电厂实际情况提出具体方案。推荐:首次加入系统从浆液返回管处直接加入吸收塔内,后期补充时投加到脱硫循环液中。

其次,首次用量建议的添加量为0.1%~0.5%(以DSC-I型为例)或0.5~1.0‰(以DSC-II型为例),需根据烟气脱硫实际情况,调整所需添加量。本产品的原理是催化增效,在脱硫反应中并不消耗,但由于浆液水分流失或排放,会造成脱硫催化剂损耗,后续需要酌量补充。

7 注意事项

具有水溶性,性能稳定、无腐蚀的特点,需存放于阴凉、干燥、通风的库房内,远离热源。